Materiálů pro 3D tisk je spousta a určitě jste narazili i na poptávku na gumové, neboli flexibilní materiály. Všichni tiskaři vám řeknou, že tisk těchto materiálů je složitější a doporučuje se až zkušenějším uživatelům. Ve článku se dozvíte důležité základy a zjistíte, že díky našim tiskárnám a námi vyvinutému rozšíření se tisku flexibilních materiálů nemusíte bát. Ale nepředbíhejme.

Proč tisknout flexibilní materiály?

Odpověď na tuto otázku je velmi jednoduchá. Díky flexibilním materiálům se vám otevírají nové možnosti jak rozšířit vaše výrobní portfolio, usnadnit proces ve výrobě ale i významně zrychlit a zlevnit prototypování a maloseriovou výrobu z tzv. gumových materiálů. Mají totiž vlastnosti, které je umožňují dobře tisknout a tudíž se vyhnout klasické výrobě, která je technologicky složitá a finančně nákladná. 3D tisk flexibilních materiálů umožňuje rychlou a levnou produkci ohebných, měkkých a tvárných produktů, které jsou navíc velmi odolné proti mechanickému poškození. Tyto vlastnosti se dají využít pro tvorbu různých namáhaných dílů jako např. formy pro odlévání, různé silentbloky, těsnící kroužky, protiskluzové nožky, ochranné kryty a pomůcky, nebo třeba ve výrobě podrážek od bot apod.

Jaké jsou typy flexibilních materiálů?

Mezi flexibilní materiály patří primárně skupina termoplastických elastomerů (zkratka TPE), ty jsou vyráběny kombinací tvrdých plastických polymerů (např. polypropylen (PP), polyamid (PA) nebo polyuretan (PU)) a měkkých materiálů (např. polyester, směs SEBS nebo polyether) v různém procentuálním zastoupení. TPE materiálů existuje celá řada a jejich vlastnosti se odvíjí právě od kombinace a poměru těchto polymerů. Tyto poměry pak definují nejen jejich různou tvrdost / měkkost, ale také chemickou a mechanickou odolnost.

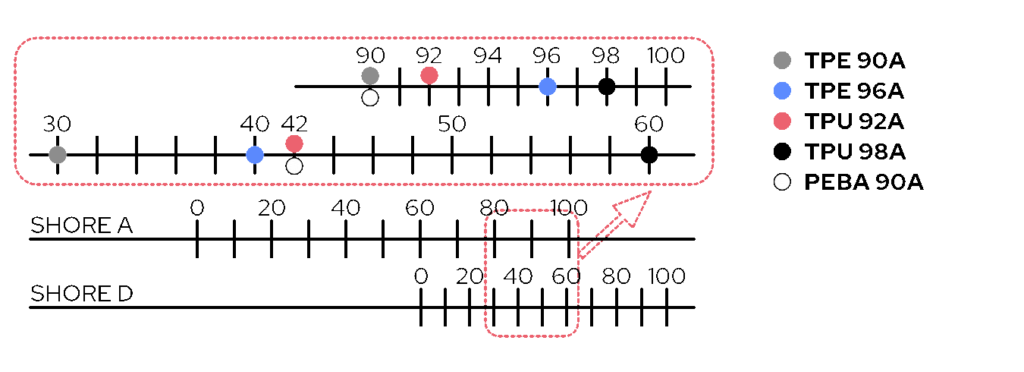

V oblasti FDM 3D tisku se nejčastěji setkáte s materiály typu TPU (termoplastický polyuretan) a TPE (termoplastický elastomer). Oba typy materiálů se vyznačují relativně velkou odolností proti chemickým látkám i abrazi. Jsou dostupné v různých tvrdostech dle SHORE, nejčastěji v rozmezí 90-98 Shore A. Podle výběru tvrdosti se odvíjí i další vlastnosti a tiskové požadavky. TPE je obecně považováno za zdravotně nezávadné a lze jej použít i ve styku s potravinami.

Z hlediska 3D tisku platí, že materiály TPU přilnou k podložce lépe, než materiály TPE. Právě přilnavost k podložce je jeden z problémů 3D tisku jakýchkoli flexibilních materiálů. Druhým zásadním problémem při tisku flexibilních materiálů je zajištění jejich správného a kontinuálního dávkování extruderem, které je o to složitější při nutnosti tzv. retrakcí (zpětný chod filamentu v extruderu používaný v okamžiku přejezdu tiskové hlavy např. na další vrstvu – aby filament tzv. nestringoval – netvořil drobné nitky materiálu).

Dalším technologicky zásadním materiálem s velkým potenciálem pro technické použité je polyamid – tzv. nylon (PA-66), který je nejen otěruvzdorný a houževnatý, ale i mechanicky odolný. Dle nastavení tiskových parametrů může být navíc výsledný objekt také poměrně pružný. Do budoucna velmi zajímavým materiálem pak bezesporu bude například nový filament PEBA (polyether-block-amid) od Fillamentum a.s.), kombinující perfektně vlastnosti nylonu a TPE.

SHORE stupnice

Když už jsme nakousli metodiku měření tvrdosti na stupnici SHORE, tak jen zmíníme, že tvrdost plastů se měří pomocí vtlačování hrotu tvrdoměru do materiálu, podle typu hrotu se pak značí písmeny A, D, C, B, O (např. hrot typu A se používá na měkčí materiály a hrot D na tvrdší, B, C a O se běžně nepoužívají). Ukázka různých verzí tvrdostí podle stupnic SHORE OO, A nebo D jsou uvedeny i s příklady v tabulce níže.

Hlavní problémy tisku flexibilních materiálů

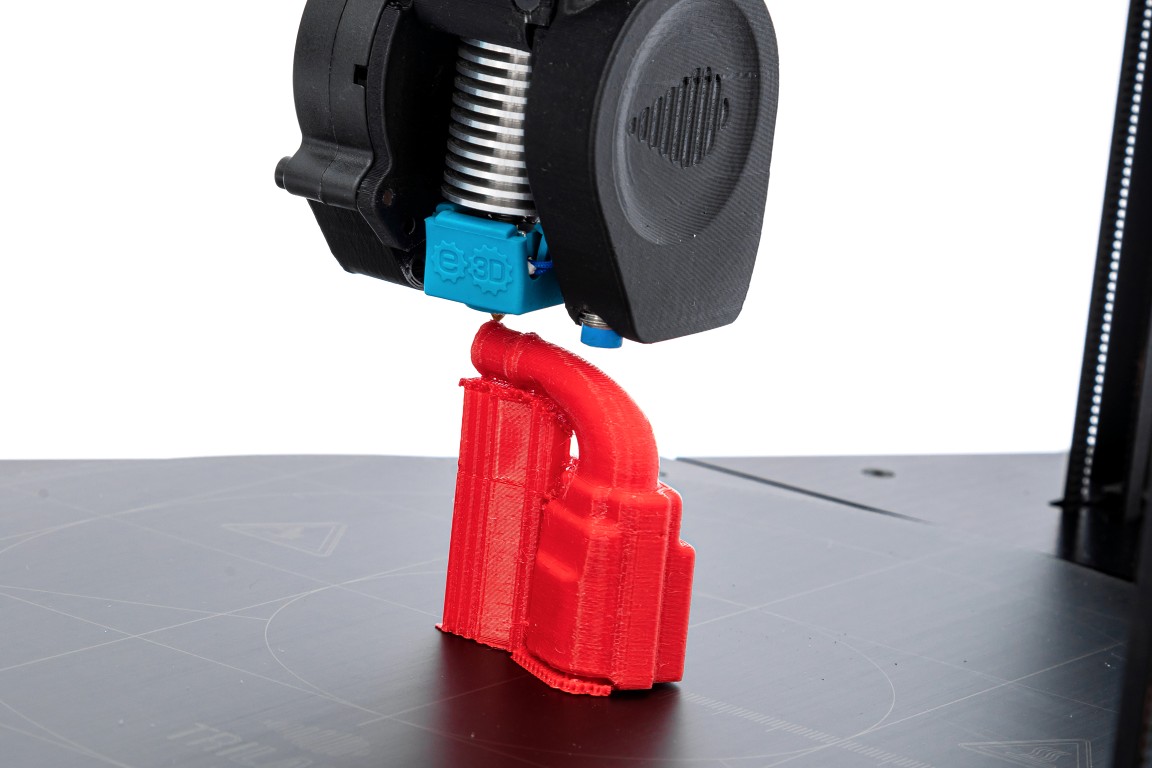

Všude se dočtete, že tisk flexu se doporučuje až zkušenějším tiskařům a je to tak. Tisk z měkkých a poddajných materiálů má svá specifika. Dá se říct, že čím měkčí materiál je, tím je složitější jej dobře tisknout (extrudovat). Materiál je sice homogenní ale pořád je to kopolymer, kde tiskové vlastnosti určují oba typy polymerů. Pro tisk flexů je proto podstatné, aby byl extruder umístěn co nejblíže hotendu (tzv. princip direct drive). Čím menší vzdálenost filament urazí mezi ozubenými hnacími kolečky extruderu a hotendem s tryskou, tím lépe.

V případě, kdy je cesta materiálu z extruderu do trysky delší, což je např. problém řešení uspořádání s bovdenem, je větší pravděpodobnost, že na tak dlouhé vzdálenosti se bude flexibilní materiál zdržovat a hromadit v bovdenu a tím se nemusí dostat přímo do trysky, případně ne tak, jak bychom chtěli. (to ale není případ našeho řešení, které vysvětlíme níže).

Flexibilní materiály vyžadují také pomalejší tisk, je potřeba snížit chlazení na modelu a provést další úpravy tiskového profilu.

Nejdůležitější je tisk první vrstvy, kdy je téměř vždy nutné použít brim/límec, aby byl model co nejstabilnější. S rostoucí výškou modelu se začíná čím dál více projevovat právě flexibilita materiálu. Do modelu se přenáší nejen vibrace z pohybu tiskové hlavy, ale také z pohybu tiskové podložky (u klasických kartézských FDM tiskáren). Kombinace těchto vibrací v extrémním případě mohou vést až ke zničení modelu.

Při použití delta tiskáren TRILAB DeltiQ pro tisk flexibilních materiálů mají uživatelé obrovskou výhodou právě díky minimalizaci přenosu vibrací ať už z odlehčené tiskové hlavy, tak i fixovaného modelu na stabilní podložce.

Vlastní řešení pro tisk flexibilních materiálů

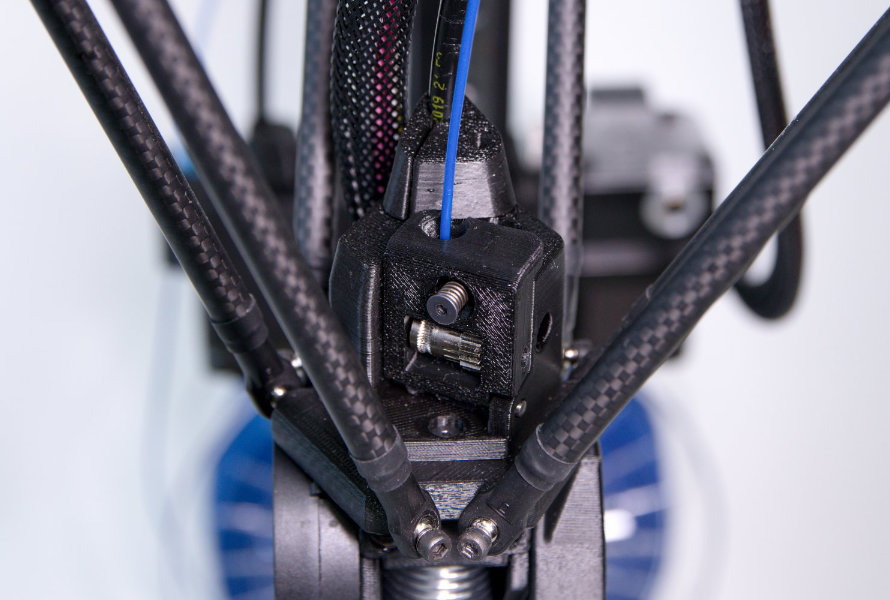

Naše 3D tiskárny jsme vyvinuli proto, aby byly rychlé, přesné a dosáhli jsme co nejlepšího tiskového povrchu. Proto jsme šli cestou extruderu umístěného mimo tiskovou hlavu. Abychom překonali tak dlouhou vzdálenost a podařilo se nám perfektně tisknout také houževnaté a flexibilní materiály, vyvinuli jsme speciální extruder FlexPrint 2. Ten v sobě kombinuje výhody delta tiskáren (nízká hmotnost tiskové hlavy) a extruderem kartézských tiskáren (krátká vzdálenost mezi podávacími kolečky a tryskou). Jedná se o tzv. koncept Remote Direct Drive extruderu (RDD), vycházející z jiného komerčního řešení Zesty Nimble a posouvající jeho vlastnosti ještě dále. Principem RDD extruderu je kombinace těžkého motoru upevněného na rámu a lehkého ozubeného podavače přímo na tiskové hlavě.

FlexPrint 2 je svým způsobem univerzální extruder, kterým můžete vytisknout všechny materiály, primárně je ale určen pro tisk flexibilních a křehkých filamentů. Je také mnohem vhodnější pro tisk s tryskami o větším průměru. Díky dvěma protiběžným ozubeným kolům v podavači se nestane, že by filament v podavači prokluzoval.

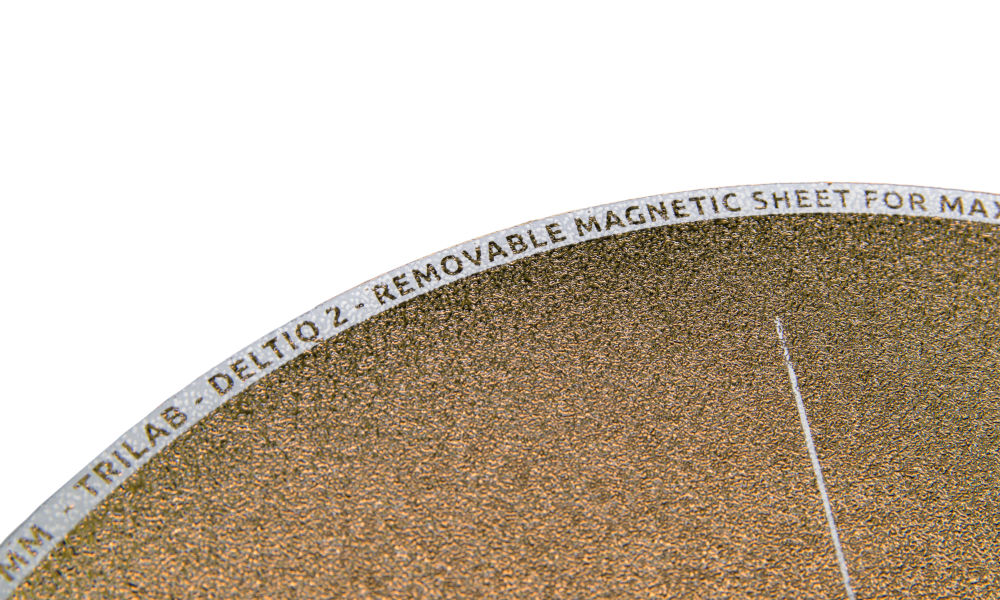

Dalším problémem tisku flexibilních materiálů je také přilnavost k podložce. I na tohle jsme mysleli. Naše tiskárny jsou modulární a obsahují magnetické podložky, které můžete měnit podle tisknutého materiálu. Pro tisk flexibilních materiálů je vhodnější PrintPad s povrchem ve formě práškového PEI.

Naše tipy na závěr

Připravili jsme si pro vás pár tipů na závěr.

Při tisku flexibilních materiálu je, kromě nutnosti snížit rychlost tisku, dle náročnosti modelu dobré přidat i tzv. proplachovací věž, která zajistí správné dotlakování trysky i případné potřebné zchlazení právě vytisknuté vrstvy.

Myslete na to, že každý materiál je trochu jiný a žádný výrobce vám neřekne přesné složení filamentu, proto je potřeba často dost individuálně nastavovat. Vždy je velmi důležité zvolit správnou povrchovou úpravu tiskové podložky, nám se např. osvědčila kancelářská lepící páska, textilní lepící páska, tenká vrstva lepidla, sprej 3DLAC nebo jen velmi důkladné očištění PrintPadu isopropylalkoholem a “okenou”.

Vybíráte 3D tiskárnu do firmy, nebo máte nějaké dotazy? Požádejte si o nezávaznou konzultaci řešení i ve vaší firmě.