Wykorzystanie drukarek 3D w przemyśle motoryzacyjnym

Studium przypadku Vibracoustic (Mělník, CZ)

Dzięki rozwiązaniom w zakresie hałasu, wibracji i uciążliwości korzystania z pojazdu (NVH) z fabryki Vibracoustic w Mělníku, samochody stają się coraz cichsze i bardziej komfortowe. Vibracoustic jest wiodącym światowym ekspertem w dziedzinie NVH dla przemysłu motoryzacyjnego, a my pokażemy, w jaki sposób drukarki 3D TRILAB DeltiQ pomagają im to osiągnąć.

Zakład w Mělníku produkuje mocowania silnika dla producentów samochodów na całym świecie, aby uniknąć niepożądanego hałasu i wibracji silnika. Proces produkcji tych części jest złożony i wymaga wysokiego poziomu precyzji przy tworzeniu poszczególnych części i ich montażu. Znajduje to odzwierciedlenie w zrównoważonych ekonomicznie metodach firmy z niską ilością odpadów.

Druk 3D całkowicie zmienił podejście do rozwijania produktów

„Ponieważ 99 procent wydruków jest wykorzystywanych bezpośrednio w naszej produkcji, znacznie zwiększa to wydajność produkcji i wyjściową kontrolę jakości" - mówi Luděk Rozmanitý, projektant przyrządów i form. I dalej opisuje typowy scenariusz w wielu innych czeskich firmach:

„Gdybyśmy musieli opracować proces inny niż druk 3D, wszystko trwałoby dłużej. Pierwszym krokiem byłoby zaprojektowanie aluminiowego przyrządu, a następnie proces wyboru narzędziowni, następnie około 4 tygodnie oczekiwania na wolny termin, a dopiero potem dostawa. Krótko mówiąc, około 5-6 tygodni oczekiwania idąc tradycyjną drogą. Dzięki drukarce 3D DeltiQ produkcja trwa zwykle zaledwie kilka dni od pierwszego zapytania do wdrożenia.”

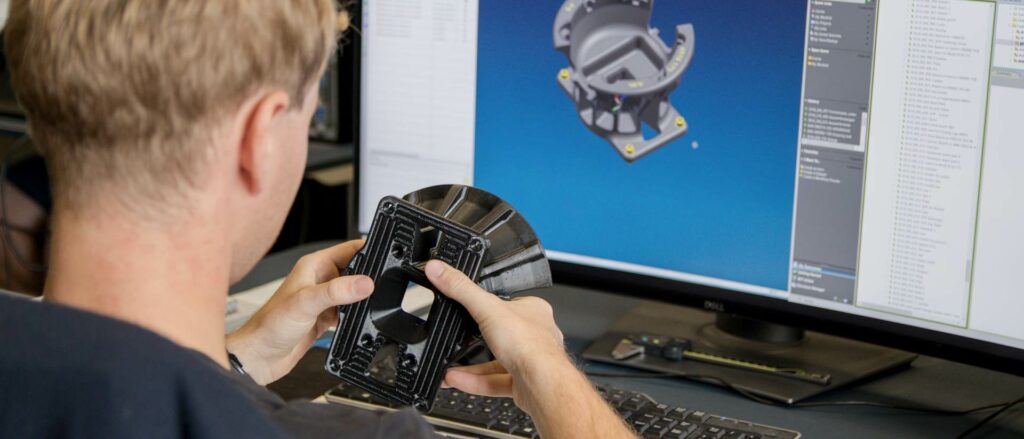

Wraz z nabyciem drukarki 3D nastąpiła naturalna zmiana w myśleniu o rozwoju produktu. "Od samego początku byliśmy nastawieni na obróbkę skrawaniem. W momencie, gdy ktoś ma dostęp do druku 3D, musi całkowicie zmienić swój sposób rozumowania i zacząć myśleć proaktywnie. Pomaga fakt, że w ciągu kilku godzin masz w rękach iterację produktu i możesz od razu pracować nad kolejną. Wszystko to w połączeniu z drukiem 3D tylko jeszcze bardziej zwiększa wydajność - zmniejsza również złożoność produktu i zużycie materiałów, a także czas drukowania” - dodaje Luděk Rozmanitý.

„Od samego początku byliśmy nastawieni na obróbkę skrawaniem. W momencie, gdy dana osoba ma dostęp do druku 3D, musi całkowicie zmienić swój sposób rozumowania i zacząć myśleć proaktywnie.” - Luděk Rozmanitý

Co z trwałością produktów z tworzyw sztucznych? Drukarka DeltiQ firmy Vibracoustic drukuje głównie z przystępnego cenowo, odpornego mechanicznie materiału PETG. Wydrukowane sztaplarki są obecnie używane na linii montażowej przez dwa lata z rzędu, a usterki są rzadkie i zwykle wynikają z zaniedbania operatora, a nie ze zużycia.

Kolejną niezaprzeczalną zaletą druku 3D na miejscu jest konieczność wymiany części. Możliwe jest zoptymalizowanie wielkości magazynu części zamiennych i dalsze drukowanie na żądanie w ciągu kilku godzin.

Druk 3D uprościł i przyspieszył kontrolę jakości, zwiększając liczbę elementów, które można szybko przetestować.

Typowym przykładem zwiększania wydajności procesów są urządzenia do kontroli jakości produkcji, w tym przypadku komponentów do montażu silników w samochodach. Poprzednia metoda ręcznej kontroli była daleka od skuteczności, jak opisuje pan Rozmanitý: "W jednej ręce trzymałeś część, a w drugiej sprawdzian, który następnie próbowałeś wkręcić w kontrolowany gwint. Sprawiało to, że kontrola jakości była bardziej skomplikowana i mniej skuteczna."

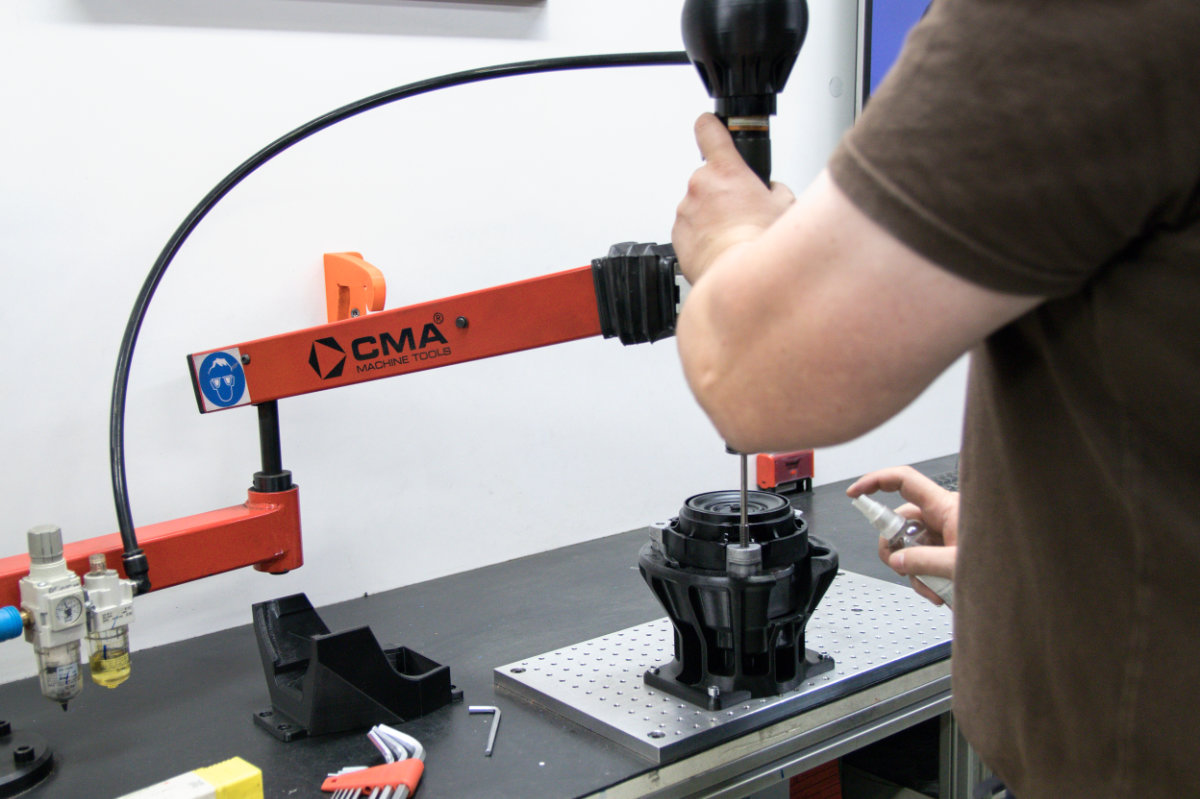

Wraz z pojawieniem się druku 3D, dział kontroli przestawił się na pneumatyczną kontrolę gwintów, zwłaszcza w związku z wymaganiami dotyczącymi tworzenia wielu wariantów przyrządów do pozycjonowania części, które mocno osadzają każdy element na stole warsztatowym i umożliwiają jego szybką kontrolę. Teraz zwykle dzieje się to drugiego lub trzeciego dnia po całonocnym drukowaniu. "Produktywność jest teraz na zupełnie innym poziomie niż w przypadku poprzedniej metody ręcznej kontroli. Zamiana dla innej linii produkcyjnej jest teraz tylko kwestią odkręcenia czterech śrub" - dodaje Luděk Rozmanitý i w ciągu minuty przystępuje do wymiany stojaka wydrukowanego w 3D na inny.

„Produktywność jest teraz na zupełnie innym poziomie niż w przypadku poprzedniej metody ręcznej kontroli. Zamiana dla innej linii produkcyjnej jest teraz tylko kwestią odkręcenia czterech śrub,” dodaje Luděk Rozmanitý

Przy okazji, na ilustracji widać również wydrukowany uchwyt ramienia testera i jego ergonomiczną głowicę. W zakładzie można znaleźć wiele podobnych urządzeń.

Wykorzystanie produktów drukowanych w 3D miało bezpośredni wpływ na wydajność produkcji i jej ogólną rentowność

Produkty wykonane z użyciem drukarek 3D to nie tylko "kawałki plastiku", jak mogłoby się wydawać. W połączeniu z innymi materiałami i procedurami, Vibracoustic zyskał narzędzie, które bezpośrednio wpływa na wydajność produkcji.

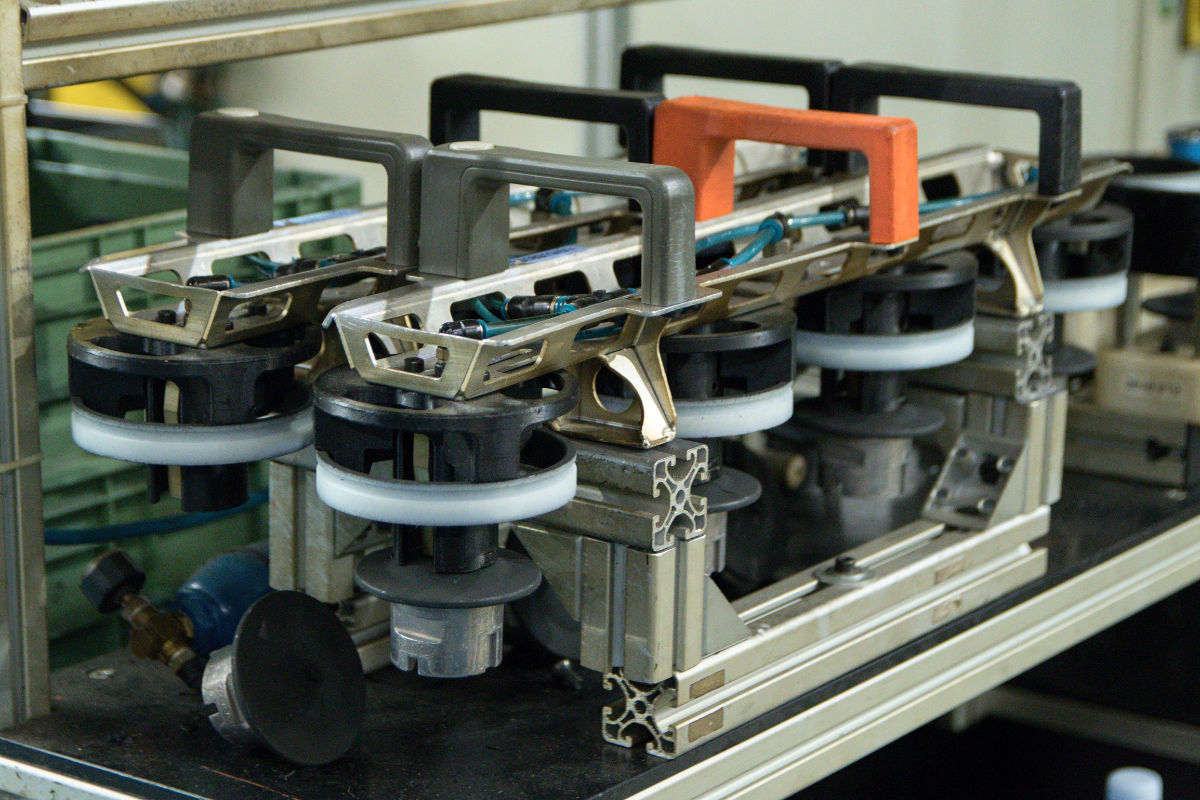

Tutaj mamy przygotowanie wkładek do form pionowej prasy wulkanizacyjnej. Służy do umieszczenia plastikowych pierścieni i metalowych rdzeni w prasie, gdzie są łączone z gumą.

Sam produkt budzi podziw swoją intuicyjnością. Jest to połączenie uniwersalnego metalowego pręta, zamkniętego obwodu pneumatycznego oraz opracowanych i zoptymalizowanych dysz, produkowanych przez drukarkę TRILAB DeltiQ.

Jak wyjaśnił projektant Luděk Rozmanitý: "Dzięki doprowadzeniu sprężonego powietrza do przyrządu, zebrane komponenty są mocowane i łatwo przenoszone do prasy wspólnie. Komponenty można przygotować z wyprzedzeniem na stole pomocniczym ponownie z pomocą druku 3D, co nie tylko skraca całkowity czas jednego cyklu produkcyjnego, ale także zwiększa stabilność procesu, co jest znacznie bardziej opłacalne niż zwykłe przyspieszenie produkcji".

Dzięki drukowi 3D skraca się czas między cyklami tłoczenia, zapewnia idealne rozmieszczenie komponentów i minimalizuje błędy wynikające z zaniedbań. Oprócz wyższej produktywności, redukowane są również wszelkie odchylenia w parametrach jakościowych produktów. Jak praktycznie obliczono bezpośrednio w produkcji, zastosowanie przyrządów skraca cały cykl w zależności od złożoności części o 5-15%. Wraz ze wzrostem złożoności produktu rośnie również korzyść. Ze względu na wielkość produkcji powoduje to znaczny wzrost wydajności procesu.

Ponadto, dzięki dostępności druku 3D, biuro projektowe może z łatwością przygotować inne rodzaje przyrządów dla różnych modeli produktów i wprowadzić je do produkcji w ciągu zaledwie kilku dni. Luděk Rozmanitý kontrastuje ten postęp z przeszłością, kiedy pracowano bez druku 3D: "Nierealne jest zaprojektowanie takiego produktu np. z aluminium, rozpisanie przetargu w narzędziowni, czekanie 4-5 tygodni na jego dostawę, a dopiero potem testowanie i zmiana parametrów rękojeści. Bylibyśmy w stanie zaproponować maksymalnie kilka wariantów rocznie. W ciągu roku, zamiast dwóch wariantów, udało nam się przetestować i zdebugować ponad pięćdziesiąt. Bez druku 3D ten produkt w ogóle by nie powstał" - dodaje.

„W ciągu roku, zamiast dwóch wariantów, udało nam się przetestować i zdebugować ponad pięćdziesiąt. Bez druku 3D ten produkt w ogóle by nie powstał.”

Druk 3D przyniósł nieoczekiwane oszczędności i zupełnie nowe możliwości

Każdy z wcześniej wprowadzonych produktów ekonomicznie uzasadnia zakup drukarki 3D dla firmy, ale jej zastosowanie sięga jeszcze dalej. "Po wyprodukowaniu pierwszych produktów wydrukowanych w 3D, nagle wszędzie zaczęliśmy dostrzegać możliwości, w których druk 3D może pomóc", stwierdza Rozmanitý, dla którego budowa urządzeń jest codziennym obowiązkiem. Stworzył niezliczone uchwyty, ergonomiczne uchwyty i ograniczniki, które ułatwiają pracę.

Interesującym przykładem jest produkcja uchwytu pistoletu ciśnieniowego i zastosowanie separatora w postaci prasy. Wraz z inicjatywą bezpieczeństwa pracy pojawił się wymóg stabilnego umiejscowienia pistoletu ciśnieniowego.

Pierwsze wersje produktu były estetyczne, ale dzięki drukowi 3D i możliwości szybkiego stworzenia kilku iteracji, Vibracoustic szybko opracował ostateczną wersję prostego uchwytu, który spełnia wymogi bezpieczeństwa, a jego produkcja jest szybka i niedroga.

Produkt końcowy byłby zwykle wytwarzany przy użyciu innej technologii, ale cały rozwój z szybkimi iteracjami byłby znacznie wolniejszy i nieporównywalnie droższy bez druku 3D.

"Wdrożenie drukowanych w 3D przyrządów osiągnęło etap, w którym w ciągu roku pracy wydrukowaliśmy tak wiele przyrządów, uchwytów, sztaplarek i wszystkiego (ok. 25 km (72 kg) filamentu rocznie), że nawet biorąc pod uwagę, że ich żywotność jest odpowiednia przy prawidłowej obsłudze, drukarka nadal w zasadzie pracowała non stop z przerwami tylko na czynności serwisowe. Dlatego zdecydowaliśmy się na zakup drugiej maszyny TRILAB DeltiQ 2", podsumowuje Luděk Rozmanitý.

Możemy również pomóc we wdrożeniu druku 3D w Twojej firmie

Vibracoustic to tylko jedna z wielu firm, którym pomogliśmy w dostarczeniu odpowiedniego rozwiązania druku 3D i jego wdrożeniu. Mamy doświadczenie w zakładach inżynieryjnych, motoryzacyjnych, odlewniczych, biurach projektowych, liniach produkcyjnych i instytucjach naukowych. Przyrządy i modele TRILAB DeltiQ pozwoliły już zaoszczędzić czas i pieniądze w tych firmach i miejscach pracy. A nawet zainspirowały prototypy, przyrządy i produkty, które nigdy nie przyszłyby nikomu do głowy, gdyby nie mieli własnej drukarki 3D.

Skontaktuj się z nami mailowo, telefonicznie lub za pośrednictwem portali społecznościowych, a z przyjemnością bezpłatnie pokażemy Ci, w jaki sposób drukarki 3D TRILAB pomogą również Twojej firmie.